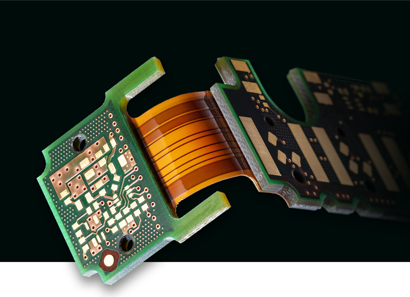

Starrflexible Leiterplatten

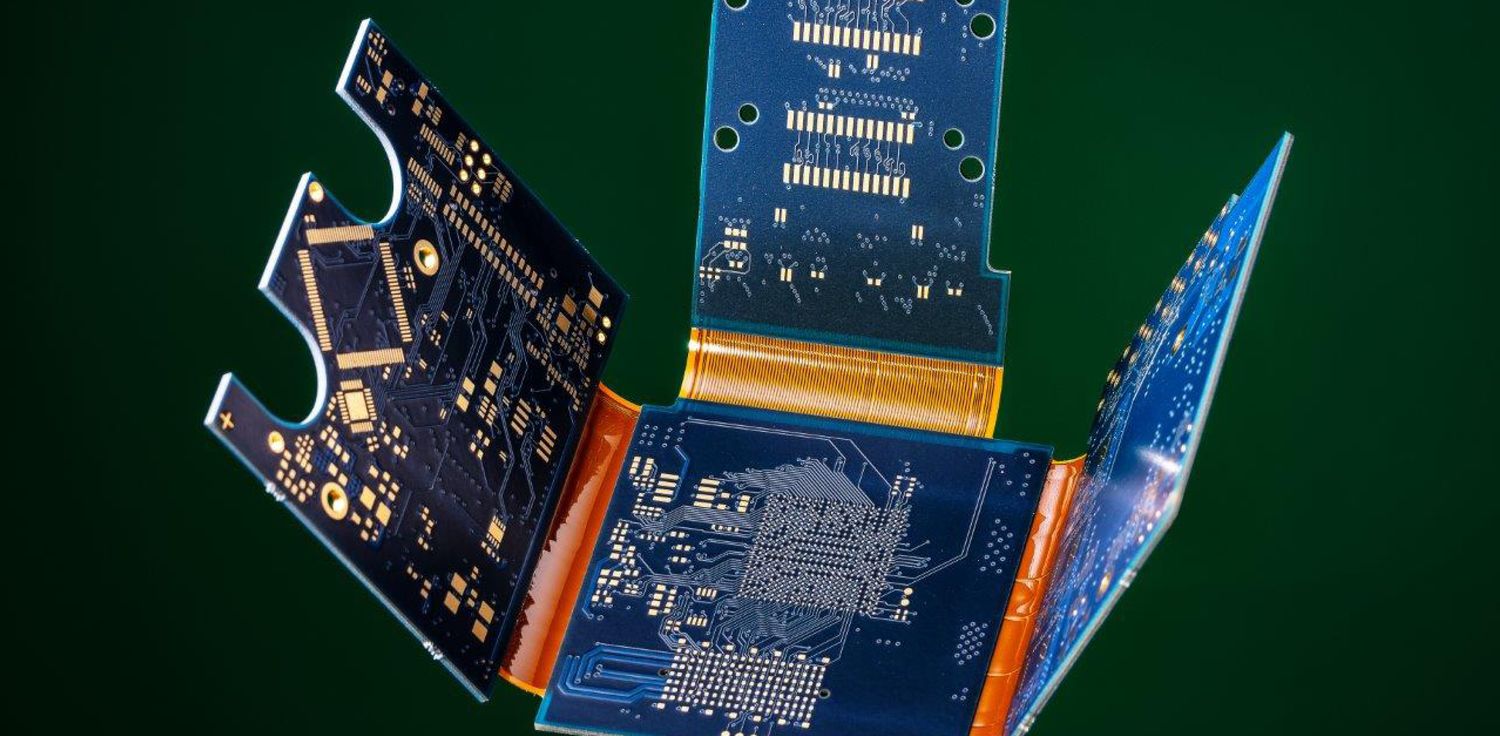

Starrflexible Leiterplatten sind die optimale Lösung, wenn mehrere starre Leiterplatten in unterschiedlichen Einbaulagen und Ausrichtungen elektrisch verbunden werden sollen.

- Startseite

- Leiterplatten-Technologien

- Starrflexible Leiterplatten

Ihre Vorteile

- Vom Muster bis zur Großserie aus einer Hand

- Leiterplatten-Muster in Serienqualität

- Erhöhte Zuverlässigkeit durch den Entfall von Steckverbindern

- Miniaturisierung von Baugruppen

- Reduktion von Verarbeitungsschritten in der Weiterverarbeitung der Baugruppe

- Kosteneinsparung und Fehlerreduktion durch Ersatz von Steck- und Lötverbindungen

- Optimierte Teile- und Logistikverwaltung

- Reduzierter Bestückungs- und Prüfaufwand

Gerne unterstützen wir Sie in jeder Phase der Realisierung Ihres Starrflex-Projektes.

Kontaktieren Sie hier unser Experten-Team.

Starrflexible Leiterplatten sind die optimale Lösung, wenn mehrere starre Leiterplatten in unterschiedlichen Einbaulagen und Ausrichtungen elektrisch verbunden werden sollen. Mit unseren starrflexiblen Platinen bieten wir für jede statische Biegebeanspruchung Lösungen mit höchster Qualität, Wirtschaftlichkeit und Flexibilität.

Sobald Mehrfachbiegungen notwendig sind. Starrflexible Leiterplatten sind die optimale Lösung, wenn mehrere starre Leiterplatten in unterschiedlichen Einbaulagen und Ausrichtungen elektrisch verbunden werden sollen. Die Starrflex-Leiterplattentechnologie ist bezüglich Layoutmöglichkeiten und Geometrien besonders vielseitig. Und sie ist ein unverzichtbarer Bestandteil moderner Verbindungstechnik durch:

- Symmetrische und asymmetrische Aufbauten

- Enddicken von 0,6 mm bis 3,2 mm

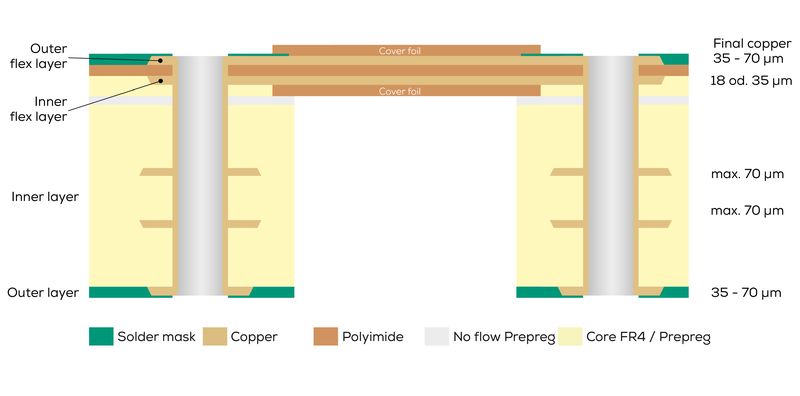

- Mehrere Flexlagen möglich

- Biegeradius mind. 1 mm

- Maximaler Biegewinkel 180°

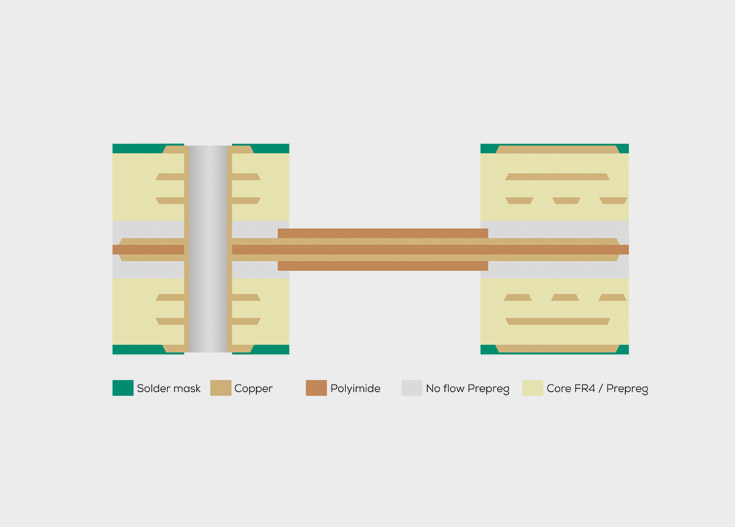

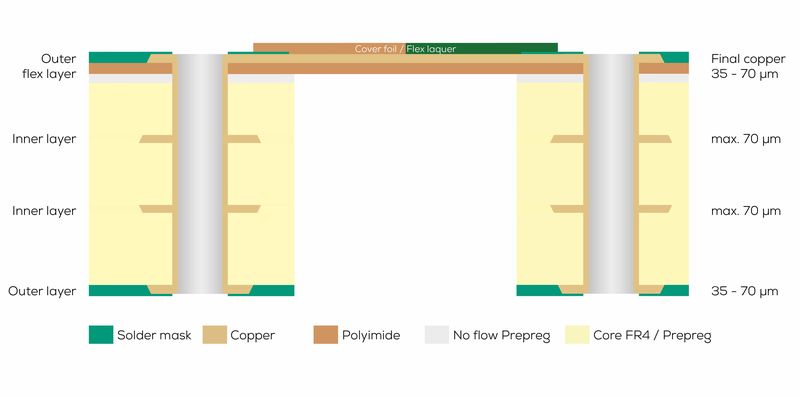

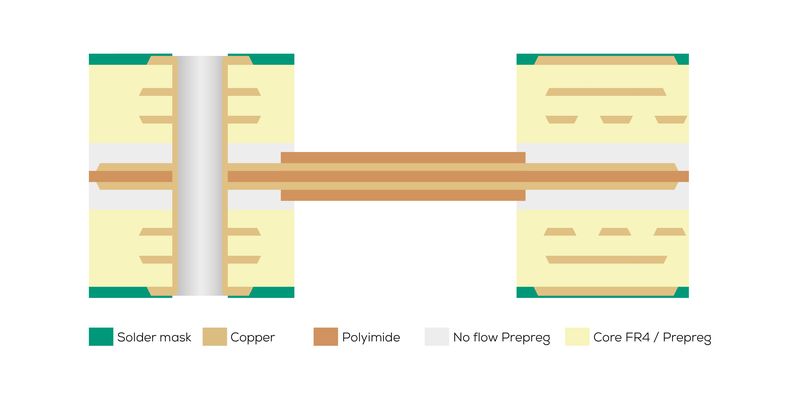

Das Herstellverfahren ist durch das Verpressen von zwei unterschiedlichen Materialarten gekennzeichnet. Zuerst werden die FR4-Kerne analog eines Multilayers hergestellt. Parallel dazu wird die ein- oder zweilagige Flexschaltung auf Polyimid produziert. Anschließend werden diese Halbfabrikate mit einem eigenen Pressvorgang zu einem starr-flexiblen Verbund verpresst, wobei sogenannte Low flow- oder No flow Prepregs als Verbundmaterial dienen.

Diese Verbundschichten werden vor dem Pressvorgang mechanisch strukturiert. Das heißt: die späteren flexiblen Bereiche werden ausgefräst, damit hier keine Verklebung der FR4-Kerne mit dem Polyimidmaterial stattfindet. Anschließend erfolgt die Weiterbearbeitung in Standardprozessen. Bei der Konturbearbeitung werden schlussendlich die Übergänge von den starren auf die flexiblen Bereiche mit einer Nut tiefengefräst und somit das nicht verklebte starre Material über den flexiblen Bereichen entfernt.

| Materialien | Polyimid / FR4 |

| Anzahl der Lagen | 2 - 18 |

| Leiterplattendicke | 0,6 – 3,2 mm |

| Endkupfer | 18, 35, 70 µm |

| Leiterstrukturen | Je nach Endkupfer gemäß Design Compass |

| Kleinster Bohrdurchmesser | 0,20 mm |

| Lötstoppmasken | Siehe allgemeine technische Spezifikationen |

| Oberflächen | Siehe allgemeine technische Spezifikationen Kein HAL |

| Konturherstellung | Fräsen, Ritzen / Haltestege Laserschneiden |

| Biegeradien | ≥ 1mm |

| Biegewinkel | ≤ 180° |

Die angegebenen Werte stellen das maximale Leistungsspektrum dar und können in bestimmten Kombinationen eingeschränkt sein.

- Chemisch Nickel/Gold

- Chemisch Zinn

- Galvanisch Nickel/Gold

- OSP

- Weitere auf Anfrage

Lötstoppmasken

- Fotosensitive Lacksysteme

- UV-Lacksystem: Siebdruck

- Farben: grün, rot, blau, schwarz glänzend, schwarz matt, weiß, gelb,

- Flexlack: grün

Zusatzdrucke

- Kennzeichnung/Bestückung

- Lochfüller/Durchsteigerfüller

- Abziehlack

- Heatsink

- Karbon

Kantenmetallisierung

Um den EMV-Schutz einer Platine zu verbessern, eine elektrische Kontaktierung zum Gehäuse der Baugruppe herzustellen oder erhöhten Sauberkeitsanforderungen gerecht zu werden, können die Stirnseiten der Leiterplattenkontur metallisiert werden.

Aufgefräste Durchkontaktierungen

Mit sogenannten aufgefrästen Durchkontaktierungen ist es möglich, anwendungsspezifische Bauteile herzustellen. Die so entstehenden Leiterplatten können aufgrund ihrer stirnseitigen Kontakierungsmöglichkeit als Bauelemente auf eine andere Platine gelötet werden (Interposer).

Konturbearbeitung

Konturherstellung: fräsen und ritzen

Im Spannungsfeld zwischen 3D-Integration & Kostendruck - Expertentipps für kosteneffiziente 3D-Leiterplatten

Sie stehen vor der Herausforderung, Ihre Elektronik unter schwierigen Einbaubedingungen zu montieren und dennoch knappe Budgetvorgaben einhalten zu müssen? Dann können dreidimensionale Leiterplatten Ihr Schlüssel zum Erfolg sein. Schließlich sind die Raumwunder dafür bekannt, die Packungsdichte zu vergrößern, Gewicht und Systemkosten zu reduzieren und die Zuverlässigkeit der Baugruppe zu erhöhen. Freuen Sie sich auf eine neue Ausgabe der KSG XPERTS, in der Sie Ralph Fiehler und Sebastian Seifert mit wertvollen Tipps und Tricks rund um kosteneffiziente 3D-Leiterplatten versorgen.

In diesem Online-Seminar

- geben wir einen Überblick über die Möglichkeiten von 3D-Leiterplatten,

- sprechen über konkrete Projektanforderungen und passende Technologien

- und beleuchten dabei verschiedene Total-Cost-Gesichtspunkte.

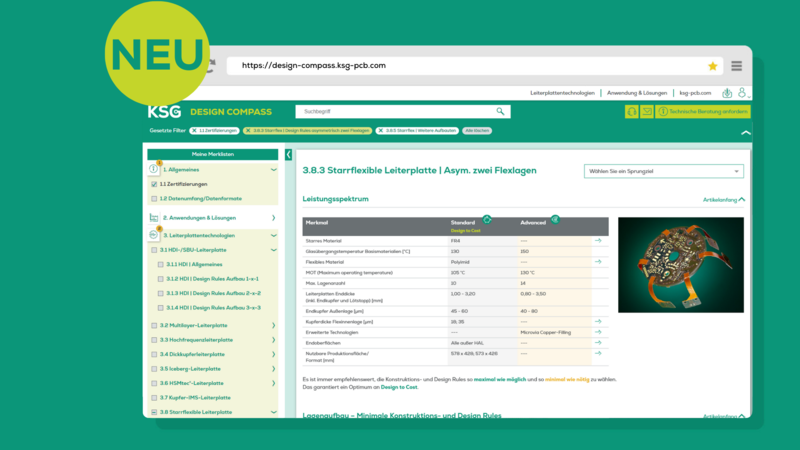

Digital Design Compass

Die smarte Plattform zur schnellen und sicheren PCB-Entwicklung.

- 2 Werke. 1 Plattform. 24/7 erreichbar.

- Designregeln zu allen Technologien

- Praktische Beispiele und Design-to-Cost-Hinweise

Wir haben für Sie alle Parameter in unserem Design Compass gebündelt.

Mit Sicherheit smarter together.

Nutzen Sie den direkten Draht zu den erfahrenen Leiterplattenexperten unseres Technischen Supports. Gerne unterstützen wir Sie in jeder Phase Ihres Projektes.

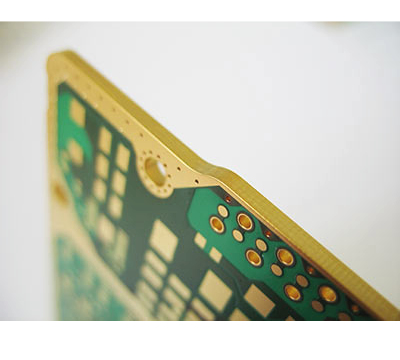

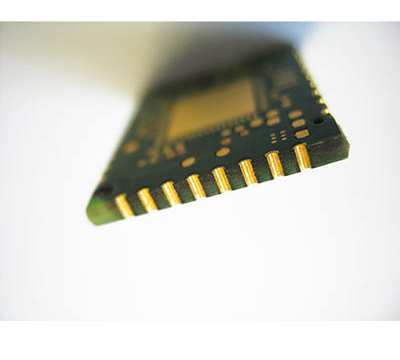

Miniaturisierung von komplexen Einbaumöglichkeiten

Zuverlässige mehrdimensionale PCB-Technologie

Kosteneinsparung und Fehlerreduktion durch Ersatz von Steck- und Lötverbindungen