HDI-/SBU-Leiterplatten

HDI steht für »High Density Interconnect«. Das sind Multilayer-Leiterplatten ab vier Ebenen, die in mehreren Presszyklen sequenziell (»Sequential Build Up« oder auch SBU) aufgebaut werden.

- Startseite

- Leiterplatten-Technologien

- HDI-/SBU-Leiterplatten

Ihre Vorteile

- Maximale Packungsdichten, Miniaturisierung und bestmögliche Platzausnutzung

- Größtmögliche Freiheiten in der Bauteilplatzierung

- Verkürzung der Leiterbahnlängen und Verbesserung des EMV-Verhaltens der Baugruppe

- Vereinfachte Entflechtung des Leiterplattenlayouts

- Reduzierung der Lagenanzahl

- Dichte, einseitige Bestückung und damit verbunden eine Reduktion der Bestückungskosten

Gerne unterstützen wir Sie in jeder Phase der Realisierung Ihres HDI-Projektes.

Kontaktieren Sie hier unser Experten-Team.

HDI steht für »High Density Interconnect«. Das sind Multilayer-Leiterplatten, ab vier Ebenen, die in mehreren Presszyklen sequenziell (»Sequential Build Up« oder auch SBU) aufgebaut werden.

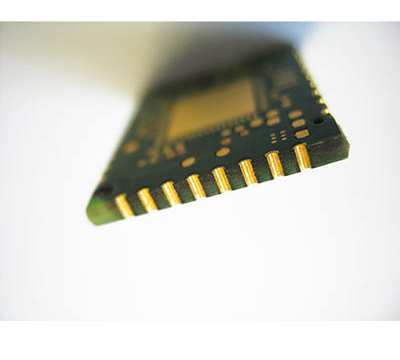

Hierdurch werden höhere Packungsdichten erreicht und die Anforderungen modernster Bauteilentwicklung erfüllt. Für Ihr Leiterplatten-Layout bieten sich damit völlig neue Möglichkeiten, um der ständig fortschreitenden Miniaturisierung gerecht zu werden, die immer komplexere Schaltungen und Bauelemente mit extrem hohen Pin-Zahlen fordert.

Dank modernster Fertigungstechnik sind Layouts ab einem Line/Space von 75 µm möglich. Dabei spielen die Fülltechnologien von Bohrungen (z.B. Microvia-Copper-Filling, Plugging oder Harzverfüllung) eine entscheidende Rolle bei der Wahl einer optimalen Umverdrahtungsstrategie.

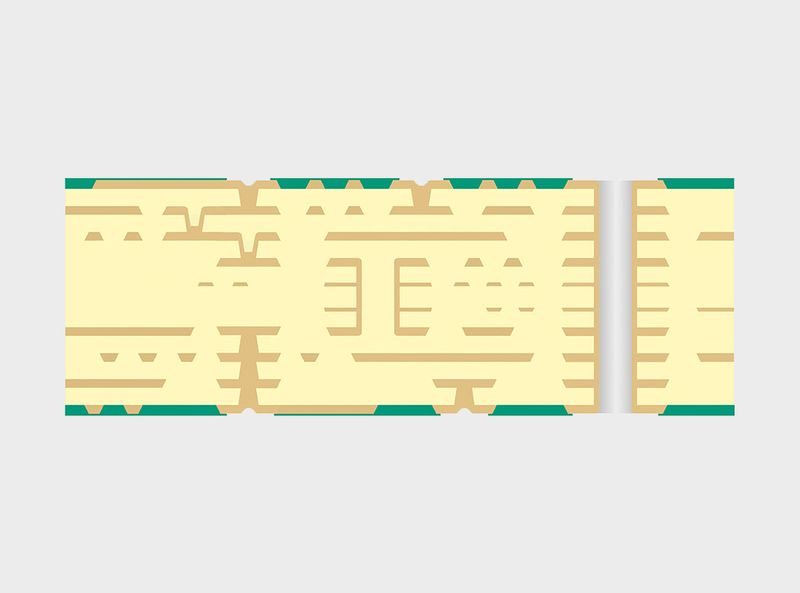

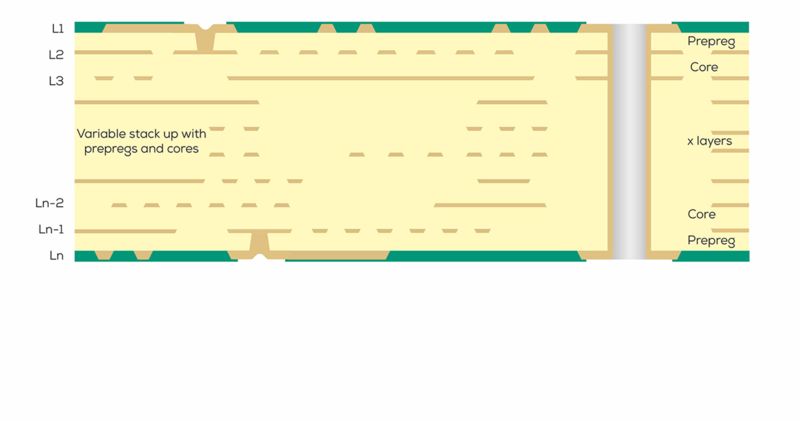

Durch mehrfach sequentiell verpresste Multilayer (SBU) können die jeweiligen Einzelkomponenten über Bohrungen mittels verschiedenr Bohrtechnologien miteinander elektrisch verbunden und somit komplexer umverdrahtet werden. Dadurch lassen sich innere Lagen verbinden und entflechten, ohne dabei den Platz für Platinen-Bauteile mit hoher Pin-Dichte auf der Außenlage zu blockieren.

Neben Durchgangsbohrungen kommen Laservias und innenliegende Bohrungen (vergrabende Bohrungen oder buried vias) für die Verbindung zu und auf den inneren Kupferlagen zum Einsatz. Bei höherer Lagenanzahl kombiniert mit einem HDI-Design wird der Einsatz von Leiterplatten-Basismaterial mit optimierter Z-Achsen-Ausdehnung empfohlen.

Anzahl der Lagen | ≤ 30 |

Leiterplattendicke | 0,5 mm - 3,20 mm |

Materialien | FR4, Hochfrequenzmaterialien |

Glasübergangstemperatur | (135), 150°C, 170/180°C |

Aspektverhältnis |

≤ 1:10

≤ 0,9:1 |

Erweiterte Technologien | Viafilling Typ VII, Microvia-Copper-Filling, vergrabene Bohrungen |

Die angegebenen Werte stellen das maximale Leistungsspektrum dar und können in bestimmten Kombinationen eingeschränkt sein.

- Chemisch Nickel/Gold

- Chemisch Zinn

- Galvanisch Nickel/Gold

- OSP

- Weitere auf Anfrage

Lötstoppmasken

- Fotosensitive Lacksysteme, thermische Endhärtung

- Farben: grün, rot, blau, schwarz glänzend, schwarz matt, weiß, gelb

- Nicht fotosensitive Lacksysteme, rein thermisch härtend: weiß, schwarz

Oberflächen

- Chemisch Nickel/Gold

- Chemisch Zinn

- Galvanisch Nickel/Gold

- OSP

- Weitere auf Anfrage

Zusatzdrucke

- Kennzeichnung/Bestückung

- Lochfüller/Durchsteigerfüller

- Abziehlack

- Heatsink

- Karbon

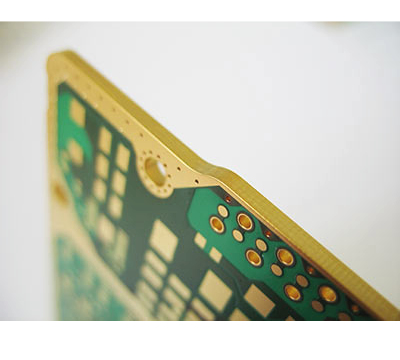

Kantenmetallisierung

Um den EMV-Schutz einer Platine zu verbessern, eine elektrische Kontaktierung zum Gehäuse der Baugruppe herzustellen oder erhöhten Sauberkeitsanforderungen gerecht zu werden, können die Stirnseiten der Leiterplattenkontur metallisiert werden.

Aufgefräste Durchkontaktierungen

Mit sogenannten aufgefrästen Durchkontaktierungen ist es möglich, anwendungsspezifische Bauteile herzustellen. Die so entstehenden Leiterplatten können aufgrund ihrer stirnseitigen Kontakierungsmöglichkeit als Bauelemente auf eine andere Platine gelötet werden (Interposer).

Konturbearbeitung

Konturherstellung: Fräsen und Ritzen

Microvias (gelasert) auf Außenlagen

Microvias (gelasert) in Kombination mit durchkontaktierten Laminaten (mechanisch gebohrt)

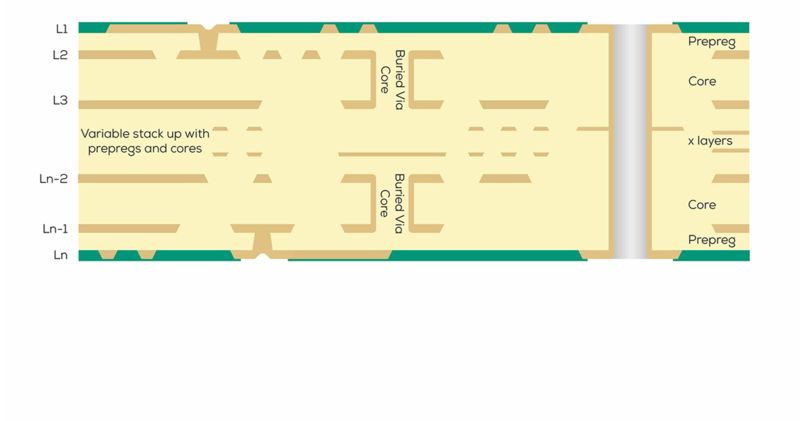

Microvias (gelasert) in Kombination mit Buried Vias (mechanisch gebohrt)

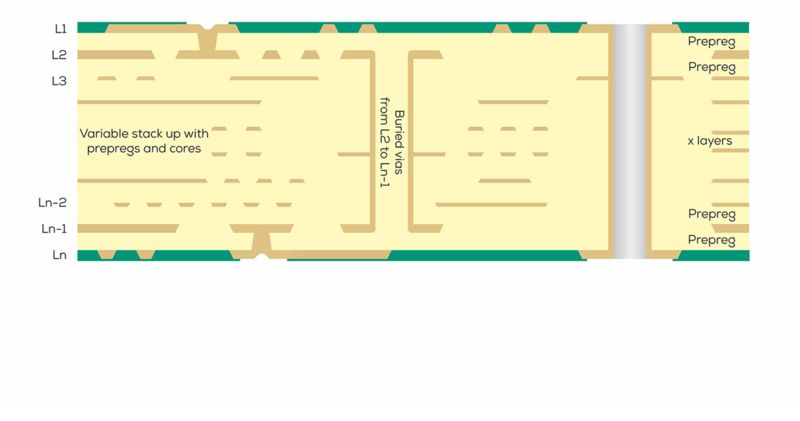

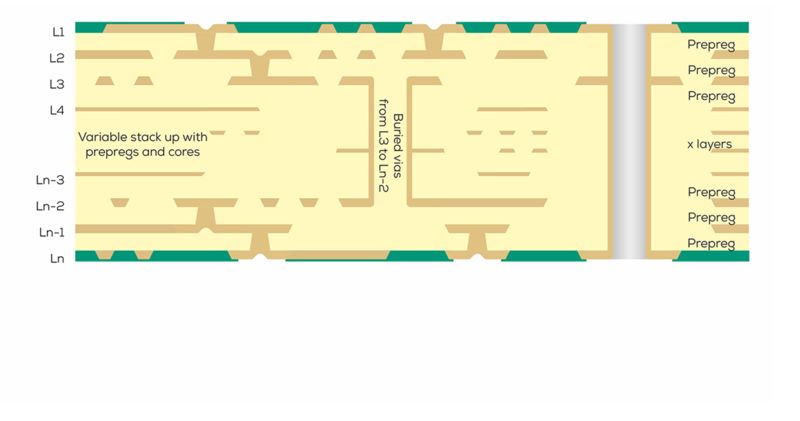

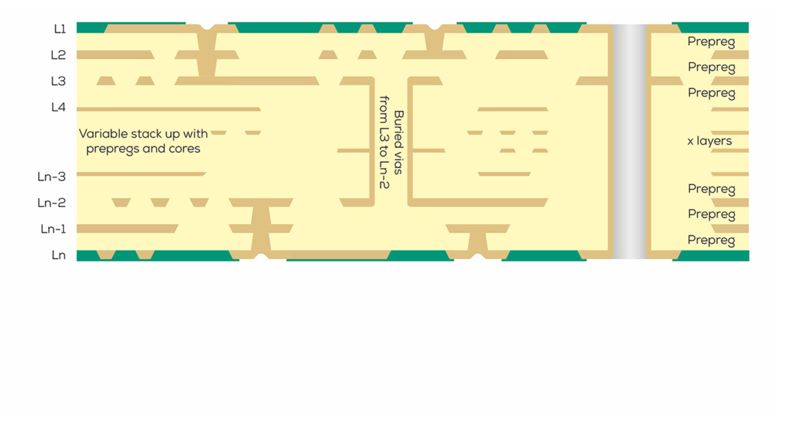

Staggered Microvias (gelasert) in Kombination mit Buried Vias (mechanisch gebohrt) – von L2 auf Ln-1

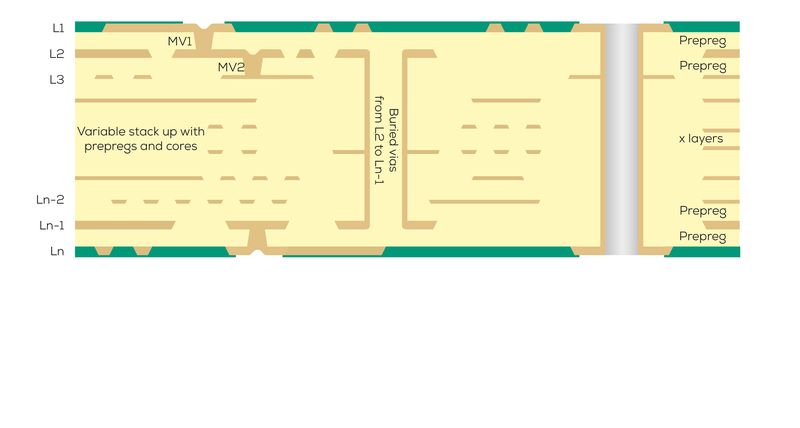

Staggered Microvias (gelasert) in Kombination mit Buried Vias (mechanisch gebohrt) – von L3 auf Ln-2

Stacked Microvias (gelasert) mit Microvia-Copper-Filling in Kombination mit Buried Vias (mechanisch gebohrt)

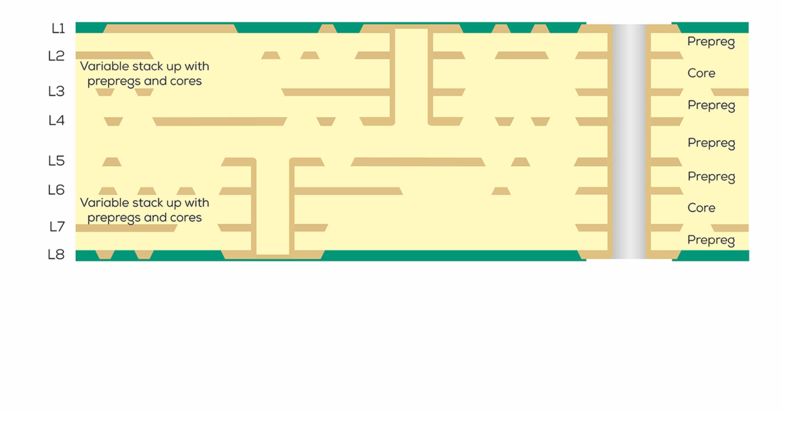

Double Core

HDI - Geht´s noch?! - Möglichkeiten zur Entflechtung hochintegrierter Bauelemente

Der Trend zum Downsizing elektronischer Baugruppen und -elemente bleibt ungebrochen und fordert immer höhere Integrationsdichten pro Leiterplattenfläche. Die Lösung bieten HDI-Schaltungen mit ihren hochkompakten Leiterbahnstrukturen, kleinsten Bohrungen und Microvias. Doch gerade auf engstem Raum entscheiden die kleinen Details über Machbarkeit und Zuverlässigkeit Ihres Designs. Bei XPERTS widmen sich Thomas Doberitzsch und Dirk Deiters genau diesen Aspekten.

In diesem Online-Seminar

- sprechen wir über Technologien wie Plugging und Via-Filling,

- beleuchten wir mit Lagenanzahl, Presszyklen, Bohrungen und Kupferstärken zentrale Parameter des PCB-Designs

- und geben wertvolle Praxistipps zur Entflechtung einer komplexen HDI-Schaltung.

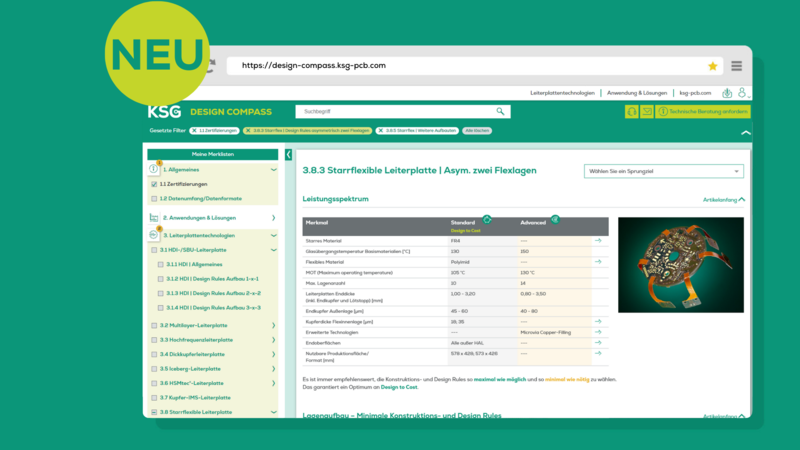

Digital Design Compass

Die smarte Plattform zur schnellen und sicheren PCB-Entwicklung.

- 2 Werke. 1 Plattform. 24/7 erreichbar.

- Designregeln zu allen Technologien

- Praktische Beispiele und Design-to-Cost-Hinweise

Wir haben für Sie alle Parameter in unserem Design Compass gebündelt.

Mit Sicherheit smarter together.

Nutzen Sie den direkten Draht zu den erfahrenen Leiterplattenexperten unseres Technischen Supports. Gerne unterstützen wir Sie in jeder Phase Ihres Projektes.

Multilayer 2.0

Mehrfachverpressungen ergeben völlig neue Möglichkeiten

Freies Design

minimale Layoutdimensionen ermöglichen höhere Verdrahtungsdichten

Erweiterte Optionen

durch vielfältige Bohrtechnologien und Fülltechnologien